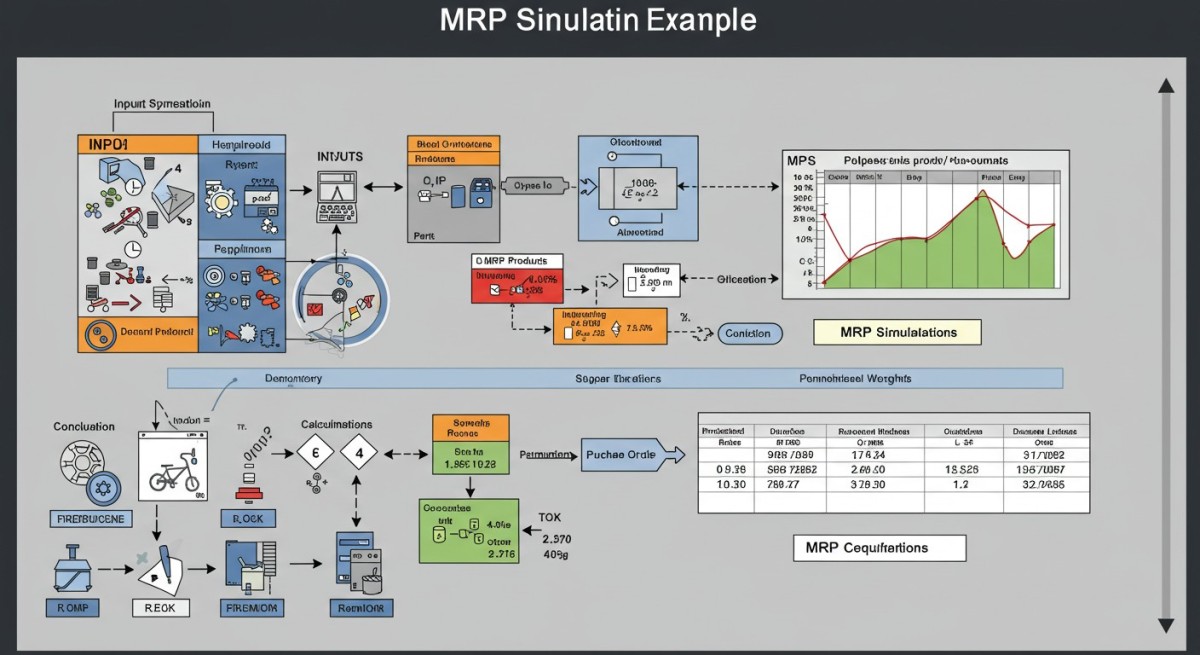

✅ 들어가며 – 왜 MRP의 시뮬레이션이 중요한가?

제조기업에서 자재가 제때 공급되지 않으면 생산이 멈추고, 납기 준수에 차질이 생깁니다. 이 문제를 해결하는 핵심 시스템이 바로 **MRP(Material Requirements Planning, 자재소요계획)**입니다. 하지만 개념만으로는 MRP의 실제 작동 원리를 이해하기 어렵습니다.

이 글에서는 시뮬레이션 예시를 통해 MRP가 실제로 어떻게 자재를 계산하고, 어떤 방식으로 발주 시점을 잡는지 쉽고 명확하게 설명합니다.

📌 MRP 도입이나 교육이 필요하다면, 엠이에스코리아의 컨설팅을 통해 정확한 방향을 잡아보세요.

✅ MRP의 기본 구성요소

MRP는 다음 3가지 정보로부터 출발합니다:

- MPS (Master Production Schedule) – 생산 일정

- BOM (Bill of Materials) – 자재 명세서

- Inventory Status File – 현재 재고 및 입출고 정보

이 데이터를 기반으로 필요 자재, 필요 수량, 필요 시점을 계산합니다.

✅ 가상의 시뮬레이션 예시: 완제품 A 생산

조건 설정

- 완제품 A 100개를 5주 후 납품 예정

- A는 중간재 B, C로 구성됨

- B는 원자재 D, C는 원자재 E 필요

- 리드타임: A(1주), B/C(1주), D/E(2주)

- 현재 재고: A(0), B(30), C(40), D(20), E(0)

✅ Step 1: MPS 수립

- 주차별 생산 계획: 5주 후 완제품 A 100개 필요

- 납기일 기준 역산하여 4주 차에 A 조립 완료 필요

✅ Step 2: BOM 분석

| 제품 | 하위 구성 | 수량 |

|---|---|---|

| A | B | 1개 |

| A | C | 1개 |

| B | D | 2개 |

| C | E | 3개 |

즉, A 100개를 생산하려면 B 100개, C 100개가 필요하며,

→ D 200개 (2×100), E 300개 (3×100) 필요함

✅ Step 3: 재고 기준 수요 분석

| 품목 | 필요 수량 | 현재 재고 | 부족 수량 |

|---|---|---|---|

| B | 100 | 30 | 70 |

| C | 100 | 40 | 60 |

| D | 200 | 20 | 180 |

| E | 300 | 0 | 300 |

✅ Step 4: 리드타임 기준 발주 시점 도출

| 품목 | 리드타임 | 필요 시점 | 발주 시점 |

|---|---|---|---|

| B | 1주 | 3주차 | 2주차 |

| C | 1주 | 3주차 | 2주차 |

| D | 2주 | 2주차 | 0주차 (즉시 발주) |

| E | 2주 | 2주차 | 0주차 (즉시 발주) |

따라서 D, E는 즉시 발주해야 하며, B, C는 2주 차에 발주하면 됩니다.

📌 자재 납기와 생산 리드타임을 자동 계산하는 시스템이 없다면, 수기로는 대응이 불가능합니다. MRP 시스템 도입에 대해 상담해보세요

✅ Step 5: Netting Logic – 순수요 계산

MRP는 “Netting Logic”을 통해 현재 재고, 예정 입고, 납기 정보를 종합 분석하여 실제 필요한 발주량만을 도출합니다.

- 예상 입고가 있다면 발주 수량에서 차감

- 예약 출고가 있다면 실 재고에서 차감

이를 통해 과잉 발주와 누락 발주를 동시에 방지할 수 있습니다.

✅ Step 6: Action Message 생성

MRP는 사용자가 해야 할 조치를 메시지로 제공합니다:

- “발주 생성 필요: D 180개 – 금주 발주”

- “기존 발주 조정 필요: C 60개 – 납기 앞당김”

- “과잉 발주 감지: B 30개 – 납기 연기 권고”

이러한 메시지는 구매 부서, 생산 부서, 자재 부서가 공통된 계획으로 움직일 수 있도록 돕습니다.

✅ 시뮬레이션을 통해 얻을 수 있는 실질적 이점

| 항목 | 설명 |

|---|---|

| 생산지연 예방 | 자재 부족에 의한 병목 제거 |

| 납기 준수 향상 | 적정 발주로 일정 안정성 확보 |

| 재고 비용 절감 | 불필요한 재고 감소 |

| 계획 정확도 향상 | 수요 예측 기반의 체계적 계획 가능 |

✅ MRP가 특히 필요한 경우

- 수주생산(MTO): 주문마다 다른 제품을 만드는 경우

- 변동 수요 대응: 월별 수요량 차이가 큰 품목

- 구성품이 많은 제품: BOM 구조가 복잡할수록 필요

📌 실제 도입 환경에 따라 MRP 로직은 달라집니다. 엠이에스코리아는 고객 맞춤형 설정을 제공합니다. 전문가와 상담해보세요

✅ 결론 – MRP 시뮬레이션은 ‘이해’와 ‘도입’의 시작

MRP는 단순한 계산 도구가 아닙니다. 제조 전 과정의 계획 정확도를 높이는 전략 시스템입니다. 시뮬레이션을 통해 MRP의 구조를 시각화하면, 제조 리스크를 사전에 통제하고, 자재와 생산 계획을 연결하는 지능적인 생산 체계를 구축할 수 있습니다.

MRP 도입을 고려하고 있다면, 다음 단계는 명확합니다.

“우리 공정의 데이터로 시뮬레이션을 해볼 수 있을까?”

그 시작을 엠이에스코리아와 함께해보세요.

📌 지금 무료로 MRP 진단을 받아보세요 → https://www.mes-korea.com/contact/