서론: MES와 MRP, 왜 구분이 필요할까?

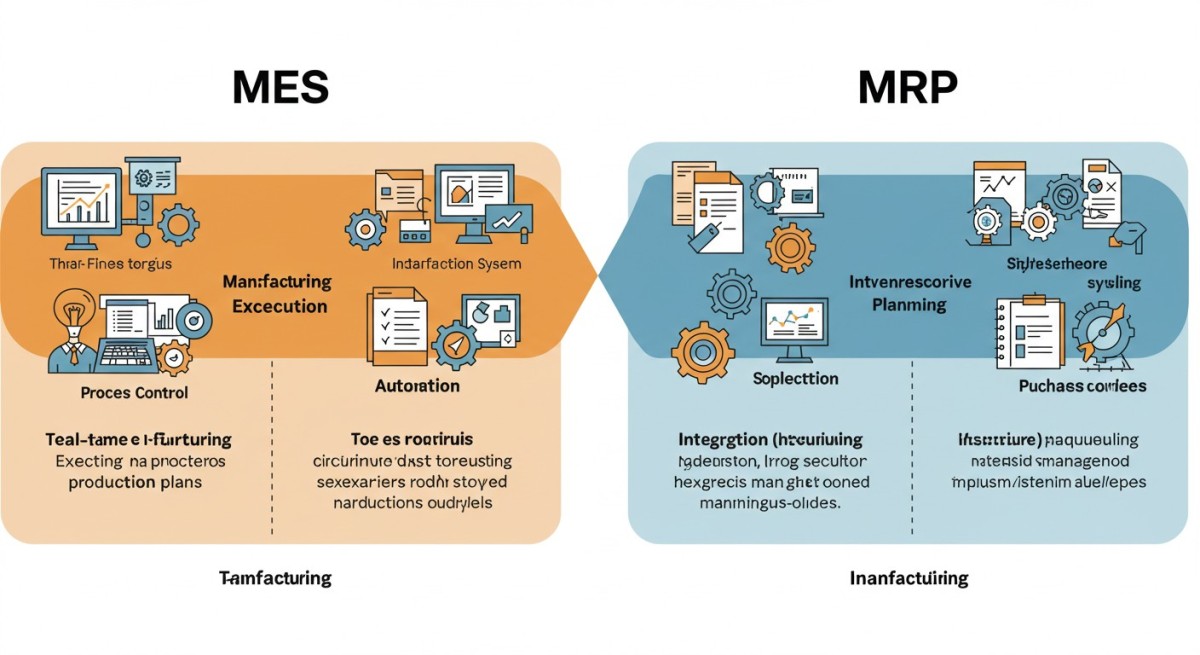

현대 제조업에서는 생산성과 품질, 원가 절감을 위해 다양한 정보 시스템을 도입합니다. 그중 대표적인 시스템이 바로 MES(Manufacturing Execution System)와 MRP(Material Requirements Planning)입니다.

두 시스템 모두 생산과 관련된 중요한 역할을 하지만, 그 기능과 초점은 명확히 다릅니다. 본 글에서는 MES와 MRP의 차이점을 체계적으로 분석하며, 각 시스템이 담당하는 영역과 역할을 전문가 시각으로 쉽게 설명합니다.

중간과 마지막 부분에서는 MES 전문 기업인 엠이에스코리아의 상담 안내를 포함해, 실제 도입 및 운영에 관심 있는 분들에게 도움을 드리고자 합니다. 궁금하신 점은 언제든 **엠이에스코리아 상담 페이지**를 방문해 주세요.

1. MES와 MRP의 기본 개념 비교

| 구분 | MES (Manufacturing Execution System) | MRP (Material Requirements Planning) |

|---|---|---|

| 주요 역할 | 생산 현장 실행 및 관리, 실시간 데이터 수집 및 모니터링 | 자재 소요 계획 및 생산 일정 계획 수립 |

| 적용 범위 | 공장 현장, 작업 지시, 품질관리, 설비 관리 등 | 구매, 자재 조달, 생산 계획 수립 |

| 처리 시점 | 실시간, 작업 진행 중 | 주로 중장기 계획, 일정 수립 시점 |

| 데이터 유형 | 생산 현황, 설비 가동, 작업 이력, 품질 데이터 | BOM, 재고 현황, 주문 내역, 자재 소요량 |

| 목표 | 생산 실행의 정확성 및 효율성 극대화 | 적시 자재 조달과 생산 계획 수립으로 원가 절감 및 낭비 최소화 |

2. MRP의 핵심 기능과 역할

MRP는 제조업에서 자재 소요량과 구매, 생산 일정을 계획하는 시스템입니다.

- 자재 수요 예측과 계획

제품 생산에 필요한 부품과 원재료의 소요량을 정확하게 산출합니다. - 구매 및 생산 일정 수립

필요한 자재를 적시에 확보하기 위한 구매 일정과 생산 일정을 작성합니다. - 재고 관리 최적화

과잉 재고와 재고 부족을 방지하여 자본 효율성을 높입니다.

MRP는 주로 경영진과 구매부서, 생산 계획 담당자가 활용하며, 제조 전 단계의 ‘계획’에 초점을 둡니다.

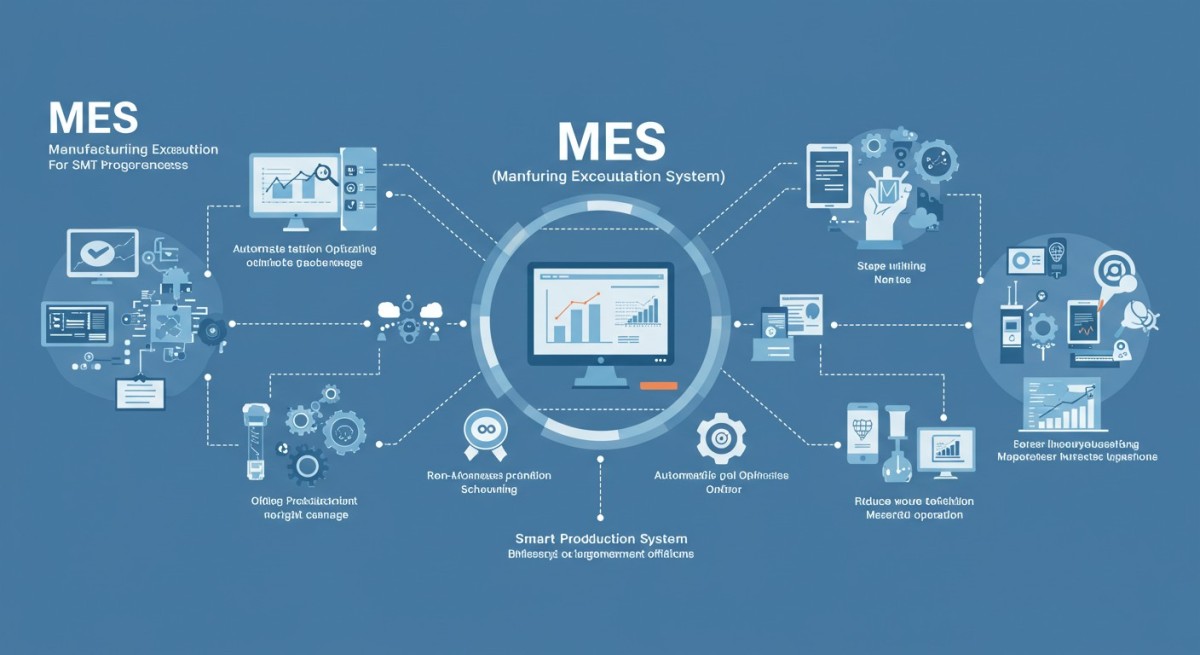

3. MES의 핵심 기능과 역할

MES는 공장 현장에 초점을 맞추어 ‘실행’ 단계의 효율성과 투명성을 높이는 시스템입니다.

- 작업 지시 및 실시간 모니터링

작업자에게 생산 지시를 전달하고, 작업 진행 상황을 실시간으로 추적합니다. - 품질 관리 및 검사 데이터 수집

제품 품질 검사 결과를 현장에서 즉시 기록, 불량 원인 분석에 활용합니다. - 설비 상태 및 가동률 관리

설비 가동 상황과 유지보수 이력을 관리하여 다운타임을 줄입니다. - 생산 이력 및 Traceability 확보

완제품부터 부품에 이르기까지 생산 이력을 체계적으로 관리합니다.

MES는 생산 현장 관리자, 작업자, 품질 관리 담당자가 주로 활용하며, 실제 제조 ‘실행’에 집중합니다.

4. MES와 MRP, 생산 단계별 역할 차이

| 생산 단계 | MRP 역할 | MES 역할 |

|---|---|---|

| 수요 계획 | 시장 수요 기반의 자재 및 생산 일정 계획 | – |

| 자재 소요 및 구매 | 필요한 자재 계산 및 구매 주문 발행 | – |

| 생산 준비 | 생산 일정 계획 수립 | 작업 지시 전달, 자재 배치 확인 |

| 생산 실행 | – | 작업 진행 모니터링, 품질 검사, 설비 상태 관리 |

| 생산 완료 및 출하 | – | 생산 이력 관리, 출하 준비 |

| 사후 분석 및 개선 | 계획 대비 실적 분석 지원 | 현장 생산 데이터 분석, 품질 개선 활동 |

5. MES와 MRP의 상호보완적 관계

MES와 MRP는 제조업 생산 관리의 양대 축이라 할 수 있습니다.

- MRP는 자재 조달과 생산 계획이라는 ‘사전 준비’ 역할

- MES는 생산 현장에서의 ‘실행 및 관리’ 역할

두 시스템이 유기적으로 협력할 때, 생산 공정은 더욱 효율적이고 신속하게 돌아갑니다.

6. MES와 MRP의 도입 고려 사항

- 기업 규모와 생산 형태 고려

대량 생산인지, 주문형 맞춤 생산인지에 따라 우선 도입해야 할 시스템과 기능이 다를 수 있습니다. - 시스템 통합과 데이터 흐름 설계

MRP에서 생성된 계획 데이터를 MES가 정확히 반영할 수 있어야 하며, 반대로 MES에서 생산 실적을 MRP에 전달하는 통합 전략도 필요합니다. - 사용자 교육과 현장 적응력 확보

두 시스템 모두 사용자들의 이해와 적극적인 활용이 성공의 핵심입니다.

MES 및 MRP 도입에 대해 고민이 있으시다면, 전문 컨설팅과 맞춤 지원을 제공하는 엠이에스코리아에 문의하시기 바랍니다.

언제든지 **엠이에스코리아 상담 페이지**를 통해 전문가 상담을 받아보세요.

7. 결론: MES와 MRP, 무엇을 선택할 것인가?

- MRP는 ‘계획’ 중심, 자재 소요와 구매, 생산 일정 관리에 탁월

- MES는 ‘실행’ 중심, 현장 관리, 품질, 설비 관리에 필수

- 두 시스템은 상호 보완적으로 활용되어야 진정한 제조 혁신 가능

제조 경쟁력 강화를 위해서는 두 시스템의 역할과 차이를 정확히 이해하고, 기업 상황에 맞는 전략적 도입과 운영이 필요합니다.

더 자세한 정보와 도입 상담은 엠이에스코리아가 도와드립니다.

지금 바로 **엠이에스코리아 상담 페이지**를 방문해 맞춤 컨설팅을 받아보세요.